微凹涂布是一种广泛应用于印刷和包装行业的工艺技术。它通过在基材表面形成一层薄而均匀的涂料层,以实现更好的光泽、耐磨性和防潮性能。然而,在实际生产过程中,微凹涂布也存在一些潜在的缺陷,如针孔、气泡、橘皮纹等。本文将探讨这些缺陷的形成原因以及如何进行有效的控制。

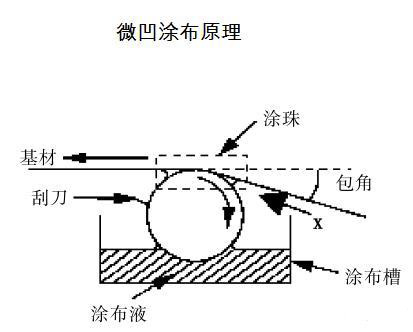

微凹涂布的基本原理

微凹涂布是通过刮刀或辊筒施加压力,使液体状的涂料被挤压并通过网线结构的金属版面,从而在承印物上形成精细的图案和纹理。这个过程需要精确的控制和调整,以确保最终产品的质量。

常见的微凹涂布缺陷及其成因分析

- 针孔(Pinholing)

- 成因:针孔是由于涂料中的空气或其他气体未能完全排出而在干燥后留下的空洞。这可能是由于涂布前未彻底搅拌涂料、涂布速度过快或者底材表面的润湿效果不佳等原因造成的。

-

控制措施:确保每次使用前充分搅拌均匀涂料;适当降低涂布速度;增加预热工序以提高承印物的温度,改善其对涂料的吸收能力。

-

气泡(Bubbles)

- 成因:气泡是由于涂布过程中有空气被困在涂料中或在干燥过程中内部发生化学反应产生的气体所致。这可能与涂料配方不当、涂布设备中有残留空气、涂布压力不均等因素有关。

-

控制措施:优化涂料配方,减少易产生气体的成分;定期检查并清理涂布设备的死角区域;保持稳定的涂布压力,避免波动过大。

-

橘皮纹(Orange Peel)

- 成因:橘皮纹是由于涂料在干燥时表面张力不均匀导致的。这种现象通常出现在快速干燥的环境下,例如使用了挥发性较强的溶剂或者干燥条件不稳定。

-

控制措施:选择合适的溶剂体系,平衡好干燥速度和表面张力的关系;保持干燥条件的稳定,避免骤变;可以尝试添加流平剂来改善表面光滑度。

-

其他问题

- 光泽不一致:可能是因为不同批次涂料的光泽度差异、涂布厚度的变化或者干燥过程的不一致引起的。

- 粘附力差:如果涂料与承印物的结合不好,可能会导致产品在使用过程中脱落。

- 颜色偏差:不同的光照条件下观察到的颜色可能会有所差别,但严重的颜色偏差往往是由涂料配比错误或设备校准不当引起的。

缺陷控制的策略和方法

- 严格的质量管理体系:建立标准化的操作流程,包括原材料的进货检验、生产过程中的监控和产品质量的抽检。

- 定期的设备维护保养:确保所有涂布设备和辅助工具处于最佳工作状态,减少故障率。

- 先进的检测手段:采用现代化的仪器设备对产品进行全面检测,及时发现和解决存在的问题。

- 持续的技术创新:不断开发新型涂料材料和技术,提升产品的质量和竞争力。

- 员工培训和教育:加强对员工的技能培养和职业道德教育,确保他们能够熟练掌握微凹涂布的操作技巧和质量控制方法。

结论

微凹涂布作为一种重要的加工工艺,其在各个行业中的应用日益广泛。通过对上述缺陷成因的分析和对控制方法的阐述,我们可以看出,要保证微凹涂布产品的品质,需要在多个环节进行精细化管理。只有这样,才能有效减少缺陷的发生,提高产品的市场竞争力。