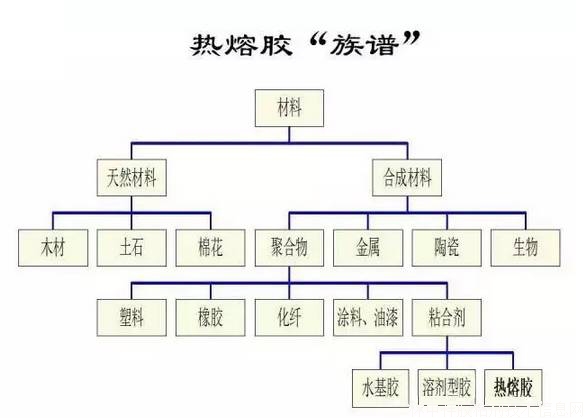

在现代工业和日常生活中,热熔胶因其操作简便、效率高且环保的特点而广泛应用于包装、书刊装订、鞋帽制造等领域。然而,要确保热熔胶能够实现可靠的粘合效果,需要考虑多种因素的影响。本文将探讨影响热熔胶粘接性能的三个关键要素:温度、压力和时间。

温度

温度是影响热熔胶粘接性能的最重要因素之一。热熔胶需要在适当的温度下才能达到最佳的流动性,以便均匀地涂布在被粘物表面并渗透到其纹理中。同时,合适的温度也能使被粘物的表面分子活跃起来,从而增加与热熔胶之间的相互作用力。

如果温度过高,可能会导致以下问题:

1. 过度软化:热熔胶可能变得过于柔软,难以保持形状或形成有效的密封层。

2. 材料降解:对于某些敏感材料(如塑料),高温可能导致材料分解或变形。

3. 挥发性成分损失:过高的温度会使热熔胶中的易挥发组分迅速蒸发,降低胶水的黏度。

相反,如果温度过低,则会导致:

1. 不充分浸润:热熔胶无法完全填充被粘物表面的微孔隙,使得粘接力下降。

2. 固化不完全:低温条件下,热熔胶的化学反应速度减慢,可能未完全固化就凝固了,影响最终强度。

因此,选择正确的加热温度至关重要,通常可以通过实验或者参考制造商的建议来确定最适温度范围。

压力

施加于热熔胶及被粘物表面的压力也会显著影响其粘接性能。足够的压力有助于热熔胶在界面上分布得更均匀,减少气泡的形成,并且能促进界面间的分子扩散,增强键合力。

当压力不足时,可能导致以下几个问题:

1. 空隙产生:由于热熔胶不能很好地充满所有空间,会在界面处留下空隙,削弱整体结构的强度。

2. 边缘剥离:缺乏足够的压紧力容易导致粘合物件的边缘部分出现分离现象。

3. 内部应力积累:若仅有一侧受到压力,热熔胶内部会产生残余应力,可能在后期使用过程中导致结构失效。

为了获得良好的粘接效果,应根据具体应用情况合理设置压力大小和施压时间。例如,对于大面积的平坦表面,较低的压力可能足以提供满意的粘接;而对于复杂的三维结构,可能需要更高且更均匀的压力分布。

时间

第三个关键因素是时间,即热熔胶在达到最佳粘接状态前所需的等待时间。在此期间,热熔胶会经历一系列物理和化学变化,包括流动、冷却、固化等过程。

如果时间不够,可能导致以下后果:

1. 未完成固化:热熔胶的化学交联可能尚未完成,导致粘接强度低于预期水平。

2. 残留溶剂挥发:对于含有溶剂的热熔胶,短暂停留时间可能导致一部分溶剂未能完全排出,这些溶剂可能会影响粘接质量。

3. 粘接强度不稳定:匆忙的操作可能导致热熔胶未能正确地对齐和贴合两个表面,从而影响最终的粘接效果。

因此,在实施热熔胶粘接工艺时,必须考虑到足够的时间让热熔胶达到预期的性能。这通常涉及对不同产品进行试验,以确定最适合特定应用的停留时间和固化条件。

温度、压力和时间共同决定了热熔胶的粘接性能。在实际应用中,需要综合考虑这三个因素,并根据具体情况调整参数,以确保最优化的粘接效果。此外,还需要注意其他潜在的影响因素,如环境湿度、底材清洁程度以及设备精度等,它们同样会影响最终的粘接质量。通过全面控制这些变量,我们可以充分发挥热熔胶的优势,为各种行业带来高效、高质量的解决方案。